Ольга Прудовская

Poly&Pro - интернет-ресурс для полимерной отрасли и ее профессионалов

Редактор портала

Зарегистрирован: 28.09.2018

Опубликованные статьи: 38

Портал POLY&PRO познакомился с уникальным производством российской полимерной отрасли, которое еще с советских времен славится своими горячеканальными системами для литьевых пресс-форм

В мае нам довелось побывать на заводе «Фирмы ИМИД» – единственной в России инжиниринговой компании, уже 35 лет занимающейся проектированием, изготовлением и сервисным обслуживанием горячеканальных систем (ГКС) для литьевых пресс-форм.

С основателем компании – Николаем Андреевичем Кошелевым, признанным экспертом в разработке и организации производства ГКС, мы знакомили наших читателей. Теперь мы представляем вашему вниманию уникальное предприятие в подмосковном поселке Некрасовский Дмитровского района, где в 2006 году компания создала инструментальное производство с использованием современных CAD/CAM систем и технологических ноу-хау в производстве горячих каналов. Здесь с нуля было построено здание площадью 5000 кв. м, где в тесном взаимодействии разных отделов рождаются ГКС, прославившиеся сначала на весь СССР, а потом – на Россию и СНГ.

Чтобы лучше понять особенности производства «Фирмы ИМИД», мы решили изучить этапы, через которые проходят заказы от клиентов компании.

С чего начинаются ГКС

К специалистам компании приходит либо новый проект пресс-формы, для которой нужно разработать горячие каналы, либо приезжают формы с вышедшими из строя ГКС. Чаще всего они произведены западными компаниями, ушедшими из России и оставившими своих клиентов без сервисного обслуживания.

| Алексей Лебедев, технический директор: «Для изготовления новой пресс-формы нам предоставляют ее проект, в котором указано: изделие, материал, гнездность и другие технические параметры. Мы делаем оценку и предлагаем оптимальное решение – какие нужны коллекторы, инжекторы, узлы впрыска и т.д. Здесь процесс отлаженный, так как мы уже давно изготавливаем формы с ГКС. С ремонтом дела обстоят сложнее. В 95% этих случаев у пресс-форм нет никакой документации, и таких обращений в последние два года становится всё больше». |

Во втором случае форму разбирают в слесарном цехе и отправляют на производство, чтобы полностью ее обмерить, изучить конструкцию ГКС и затем разработать проект с необходимыми элементами. Для сокращения сроков выполнения заказа конструкторы стараются встроить стандартные элементы ГКС, которые всегда есть на складе. И тогда пресс-форма с минимальными доработками отгружается заказчику быстро. Но чаще всего какие-то параметры не соответствуют стандартам, что требует разработки нового индивидуального проекта. Но и такие задачи специалистам «ИМИД» вполне по плечу – благодаря высокой квалификации сотрудников, знаниям, колоссальному опыту и технологическим наработкам в создании ГКС.

Конструкторский отдел

На всех этапах создания ГКС в «Фирме ИМИД» работают специалисты высочайшей квалификации. Конструкторский отдел – не исключение, ведь именно здесь закладывается современная, технологичная, надёжная в эксплуатации и, соответственно, конкурентоспособная конструкция ГКС. И только творческий подход обеспечивает успешное выполнение поставленных задач. Инженеры-конструкторы компании имеют обширный опыт проектирования ГКС для самых сложных пресс-форм:

• пресс-формы для двух, трехкомпонентного литья оптических изделий (автомобильные фонари),

• многогнёздные пресс-формы для изделий массового производства и упаковки (24, 32, 48 гнёзд),

• пресс-формы для тонкостенных изделий (одноразовая посуда и упаковка),

• пресс-формы для изделий технического назначения с использованием трудно перерабатываемых материалов (полиамид, полиацеталь, поликарбонат и пр.).

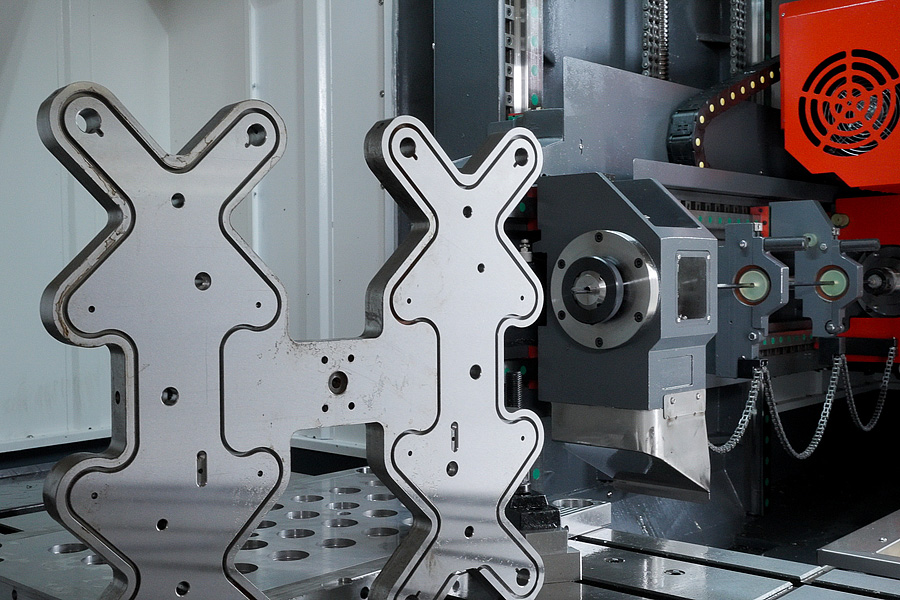

Участок металлообработки

Затем проект поступает на инструментальное производство, размещенное в просторном и светлом помещении и оснащенное полным спектром высокопроизводительных металлообрабатывающих станков и центров с ЧПУ: фрезерными, токарными, электроэрозионными, шлифовальными, сверлильными.

Есть уникальные экземпляры. Например, недавно приобретенный станок глубокого сверления позволяет обеспечить изготовление высокоточных отверстий длиной 1,2 м и более.

| Михаил Быковский, заместитель генерального директора: «Мы сделали расчеты и поняли: нам выгодно приобрести этот станок, потому что мы его достаточно быстро окупим, так как объемы заказов значительно выросли. Станок характеризуется высокой скоростью: чтобы просверлить отверстие диаметром 5-14 мм с высокой чистотой поверхности и точностью в стальной плите длиной 1000 мм требуется 25-30 минут». |

Уникален и координатно-шлифовальный станок, на котором возможна обработка деталей с точностью до 2-3 микрон.

Остальное оборудование (с ЧПУ) – также точное и надёжное, высокого качества – от известных брендов.

Станками, несмотря на их высокий уровень автоматизации, управляют люди – умные, внимательные, высококвалифицированные токари, шлифовщики, фрезеровщики и т. д.

Производство компонентов ГКС

На этом участке изготавливаются электронагреватели, термодатчики, терморегуляторы и другие компоненты, во многом определяющие качество и надёжность будущих ГКС. Здесь же осуществляется сборка и контроль качества отдельных элементов ГКС (инжекторов, коллекторов, обогреваемых втулок и пр.).

Начальник производства ГКС Владимир Кондряков работает в компании более 30 лет и на своем опыте убедился, что главное в работе его участка не автоматизированные процессы, а золотые руки, в том числе – женские. Так как детали мелкие, а каждая операция очень ответственная. Например, лазерная сварка, которая используется для изготовления нагревателей, термопар и нестандартных инжекторов, требует твёрдой руки и хорошего зрения. Всё это – грамотный персонал и надежное оборудование – и обеспечивает высокое качество конечного продукта.

Слесарный цех и участок тестирования горячеканальных пресс-форм

От квалифицированных специалистов этих участков зависит успешное завершение работ над проектом ГКС для литьевых пресс-форм. Опытные слесари собирают все комплектующие, созданные на предыдущих этапах, в единую систему, а сотрудники литьевого участка проводят испытания готовой формы с ГКС. Для получения тестовых образцов изделия она устанавливается на ТПА соответствующего типоразмера и мощности, после чего запускается процесс производства с параметрами, заданными в проекте. Полученные экземпляры продукции отправляют заказчику на утверждение. В большинстве случаев клиент осуществляет приемку дистанционно и после приемки форму отправляют к нему на производство.

Компетенции «Фирмы ИМИД» – это не только оборудование

Известное выражение про кадры, которые решают всё, на 100% верно в отношении «Фирмы ИМИД». Но не просто кадры, а кадры высококвалифицированные.

| Николай Андреевич Кошелев, генеральный директор: «Инструментальное производство – это производство с очень высокой прибавочной стоимостью и состоит из большого количества сложных технологических процессов, с большим объемом инженерного труда. А это подразумевает не только высочайший уровень высокоточного и производительного оборудования, но и обслуживающий персонал соответствующего уровня, который сможет на нем работать. Мы делаем сложные прецизионные изделия, и, соответственно, требуется квалификация специалистов высочайшего уровня на каждом участке». |

Благодаря знакомству с производством и общению с руководством и специалистами предприятия мы в очередной раз убедились в высоком уровне компетенций и клиентоориентированности «Фирмы ИМИД», позволивших ей в течение многих лет занимать уверенную позицию на отечественном рынке ГКС, а также успешно заместить покинувших российский рынок иностранных производителей ГКС. Для разработки и изготовления эффективных и конкурентных ГКС для пресс-форм любой сложности на заводе ИМИД в Подмосковье есть все – и качественное оборудование, и современное программное обеспечение, а главное – талантливое руководство и квалифицированный персонал.

Мы продолжим юбилейное знакомство с «Фирмой ИМИД» и ее новостями.

Следите за обновлениями на портале POLY&PRO!

Подготовила Ольга Прудовская.