ответы или поделиться опытом!

ответы или поделиться опытом!

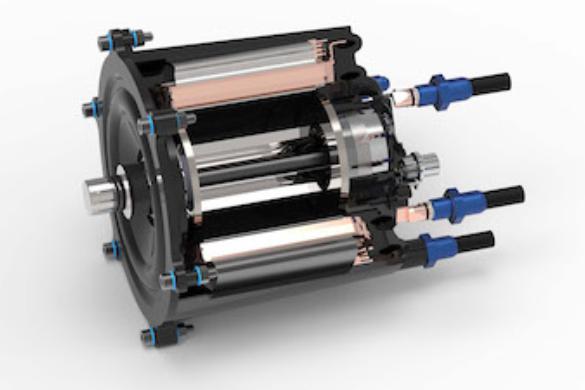

Лёгкий и мощный электродвигатель с корпусом из пластика разработали в Германии

Исследователи Института химических технологий им. Фраунгофера совместно с Технологическим институтом Карлсруэ использовали в конструкции термореактивные пластики, армированные волокном

Сборка легковых электромобилей приводит к уменьшению веса аккумуляторов и электродвигателей, используемых в качестве их движущей силы. Одним из способов достижения лёгкого веса двигателя является его конструирование из пластика, армированного волокном. Исследователи немецкого Института химических технологий им. Фраунгофера совместно с Технологическим институтом Карлсруэ разработали новую концепцию охлаждения, которая позволит использовать полимеры в качестве материалов для корпуса двигателя. Это не единственное преимущество новой концепции охлаждения: она также значительно увеличивает удельную мощность и эффективность двигателя.

Партнёры проекта решили использовать термореактивные пластики, армированные волокном, которые обладают высокой термостойкостью и высокой устойчивостью к агрессивным хладагентам. В отличие от термопластов, термореактивные смолы не разбухают при контакте с химическими веществами.

Полимерный корпус изготавливается в автоматическом процессе литья под давлением. Время изготовления прототипов в настоящее время составляет четыре минуты. Сами статоры (неподвижная часть электродвигателя) отливают с помощью теплопроводящей эпоксидной смолы в процессе литья под давлением. Команда исследователей процесс изготовления электродвигателя, который позволит сделать производство массовым.

Двумя ключевыми компонентами являются электродвигатель и аккумулятор. И есть три проблемы, которые играют особенно важную роль, когда речь идет об использовании электродвигателя: высокая плотность мощности, компактная конфигурация, которая плотно прилегает к электрическому транспортному средству, и высокий уровень эффективности. В рамках проекта исследователи немецкого Института химических технологий им. Фраунгофера в городе Пфинцталь в настоящее время работают с Институтом технологии автомобильных систем (FAST) и Институтом электротехники (ETI) в Технологическом институте Карлсруэ для разработки нового подхода, включающего прямое охлаждение статора и ротора. Электродвигатель состоит из вращающегося ротора и неподвижного статора. Статор содержит медные обмотки, через которые проходит электричество. Именно здесь происходит большая часть электрических потерь.

Электродвигатели имеют высокую эффективность - более 90 процентов, а это означает, что большая часть электрической энергии преобразуется в механическую энергию. Оставшиеся 10% электрической энергии теряются в виде тепла. Чтобы предотвратить перегрев двигателя, тепло в статоре в настоящее время передается через металлический корпус в охлаждающую втулку, заполненную холодной водой. В этом проекте команда исследователей заменила круглую проволоку на прямоугольную плоскую, которая может быть более плотно намотана в статоре. Это создает больше места для канала охлаждения рядом с фазами обмотки плоского провода. В этой оптимизированной конструкции тепловые потери могут рассеиваться через канал охлаждения внутри статора, что исключает необходимость переноса тепла через металлический корпус к наружной охлаждающей втулке. В действительности, больше не нужна охлаждая втулка в этой схеме.

Кроме того, новая конструкция включает в себя решение для охлаждения ротора, которое также позволяет рассеивать тепловые потери ротора непосредственно в двигателе.

Благодаря рассеиванию тепла партнёры по проекту смогли изготовить весь двигатель и корпус из полимерных материалов, что дало дополнительные преимущества. Полимерные корпуса легче и их проще производить, чем алюминиевые, они также не требуют последующей обработки. Металл, используемый в настоящее время в качестве теплопроводника, может быть заменен полимерными материалами, которые имеют низкую теплопроводность по сравнению с металлами.

Команда уже завершила сборку статора и проверила процесс охлаждения. Они обнаружили, что есть возможность рассеять более 80% ожидаемых потерь тепла. Кроме того, есть несколько многообещающих подходов к решению проблемы остающихся тепловых потерь (менее 20%), например, путем оптимизации потока охлаждающей жидкости. Сейчас они находятся на этапе сборки роторов и скоро смогут представить двигатель на испытательном стенде в Институте электротехники и проверить его.

Plasticstoday.com.

Хотите быть в курсе новостей отрасли переработки пластмасс? Подписывайтесь на наш Telegram канал: t.me/Poly_Pro

Другие события отрасли

Запрос на технические консультации от переработчиков пластмасс в 2023 году вырос в 3 раза

Такие данные приводит служба технической поддержки НПП «ПОЛИПЛАСТИК», ведущего российского компаундера

МНПЦ поможет специалистам по литьевой оснастке освоить технологию быстрого проектирования

Организаторы курса для конструкторов пресс-форм, который пройдет 1-10 июля на базе НПО СтарЛайн, включили в программу занятия по проектированию в CAD-системе

Делегация МНПЦ открывает силу инноваций на CHINAPLAS 2024

Группа полимерщиков из России и стран СНГ стала одной из 360 иностранных групп, приехавших на отраслевую выставку, которая проходит с 23 по 26 апреля в Шанхае

Оставлять комментарии могут авторизованные пользователи. Пожалуйста, авторизуйтесь или зарегистрируйтесь