Юрий Ложечко

Директор по науке

Зарегистрирован: 04.11.2018

Опубликованные статьи: 10

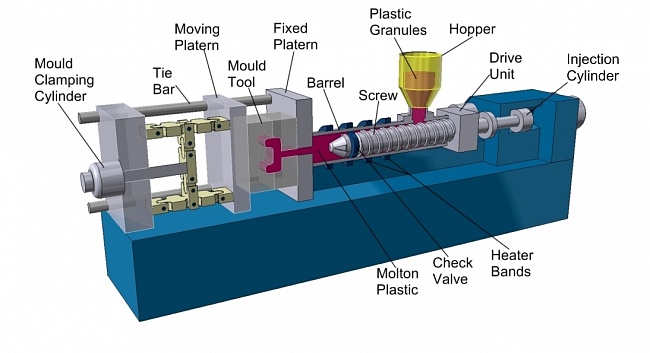

В настоящее время известны более 20 разновидностей литья термопластов под давлением. Каждый вид литья предназначен для определенных типов изделий с использованием универсальных или специально оборудованных литьевых машин, оснастки, технологических приемов и применяемых при литье материалов.

Традиционное литье под давлением – наиболее распространенный вид литья осуществляется на универсальных литьевых термопластавтоматах (ТПА) и используется для изготовления деталей с толщиной стенки от 1,5 до 5 мм. Доля деталей, получаемых традиционным литьем превышает 90% от общего количества отливаемых деталей из термопластов.

Подробней о процессе традиционного литья под давлением читайте тут: Процессы, протекающие при традиционном литье под давлением

Скоростное тонкостенное литье для изделий с толщиной стенки от 0,6 до 1,2 мм имеет свои особенности в части литьевых агрегатов, оснащаемых гидроаккумулятором, специальной оснастки с развитой вентиляционной системой, режимов литья принципиально отличающихся от традиционного литья.

Литье толстостенных деталей толщиной 10 – 30 мм осуществляется по технологии, близкой к традиционному литью, отличающейся увеличенным в 2 – 4 раза временем выдержки под давлением и на охлаждение, и при увеличенном одновременно в 2 – 3 раза диаметром литника.

Литьевое прессование (компрессионное литье, пресс-литье) предусматривает впрыск расплава в незакрытую полностью форму. Окончательное формование с нарастанием давления в форме происходит при окончательном смыкании формы. Литьевым прессованием изготавливают простые по форме детали увеличенной толщины.

Литье с интрузией производится в две стадии. На первом этапе форма частично заполняется расплавом при вращении шнека (подобно экструзии), окончательное заполнение формы, выдержка под давлением происходит при поступательном ходе шнек-поршня вперед без вращения. Данный метод применяют, если объем отливаемой детали превышает максимальный объем впрыска литьевой машины.

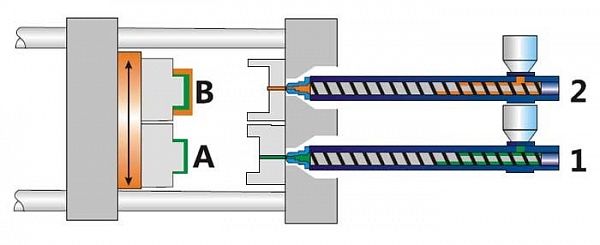

Сэндвичлитье характеризуется последовательным впрыском двух полимеров через один литник, при этом первый полимер, создающий поверхностный слой из окрашенного первичного полимера, второй полимер, как бы изнутри, раздувает поверхностный слой. Внутренний слой может быть из вторичного или из вспенивающегося полимера. Литьевая машина должна быть оснащена двумя узлами впрыска.

Двухкомпонентное или двухцветное литье характеризуется поочередным впрыском разных полимеров с использованием нескольких оформляющих полостей разной геометрической формы и объема. Сначала отливается пластмассовая вставка, которая с полуформой перемещается в другую формующую полость большего объема, где вставку заливают другим полимером. Полимеры должны иметь хорошую адгезию между собой. Машина оснащается двумя узлами впрыска.

Литье пеноизделий из вспенивающихся термопластов осуществляется с использованием высоких скоростей впрыска на литьевых машинах с гидроаккумулятором. Исходный термопласт имеет в своем составе физический газообразователь (например, изопентан) или химический газообразователь (например, азодикарбонамид ЧХЗ-21). Существуют суперконцентраты, содержащие порообразователь.

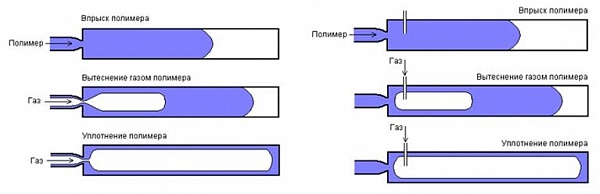

Литье с газом начинается с неполного по объему впрыска расплава, затем в расплав подается газ (обычно азот) через литник или, непосредственно, в форму, минуя литник. Газ под давлением 50 – 120 кг/см2 раздувает полимерную оболочку, прижимает изнутри полимер к внутренней поверхности полости, устраняя утяжины. Структура отливки имеет ярко выраженную газовую полость, окруженную монолитным полимером. Литье с газом используют для толстостенных изделий, у которых не требуется монолитного полимерного сечения.

Литье с жидкостью во многом подобно литью с газом, с тем отличием, что во внутреннюю полость, вслед за расплавом полимера, подается под давлением вода. Реализация этого процесса связана с решением сложной задачи подачи воды внутрь формуемой детали с температурой расплава выше 200°С.

Литье микроячеистых деталей (технология Mu Cell) осуществляется на литьевой машине, оснащенной шнеком с зоной смешения расплава с газообразным азотом (или СО2) до гомогенного состояния. При дросселировании расплава, впрыскиваемого в форму, образуется микроячеистая структура с ячейками диаметром 0,1 – 10 мкм по всему сечению отливки. Азот, как правило, получается на месте из воздуха с помощью генератора азота. Также, как при литье пеноизделий и литье с газом при технологии Mu Cell не требуется высоких давлений для компенсации усадки.

Подробней о технологии MuCell читайте тут: Литье под давлением термопластов по технологии MuCell

Литье с декорированием в форме (IMD-In Mold Decoration или IML-In Mold Labeling) характеризуется установкой в форме пленки или гибкой этикетки и последующим впрыском расплава, который сваривается с пленкой (этикеткой) непосредственно в форме.

Литье с переключаемыми впусками (каскадное литье) применяется при литье крупногабаритных изделий, с использованием горячеканальных впусков, открываемых последовательно по мере продвижения фронта расплава от начального впуска к периферии. Этот метод позволяет получать крупногабаритные детали с умеренным давлением и с минимальными спаями.

Литье с роздувом производится на литьевом агрегате, включающем, как литьевой блок для получения преформы-заготовки, так и выдувной блок для роздува неостывших ПЭТ преформ в готовую емкость (бутылку или банку).

Литье с легкоплавкими и растворяемыми пуансонами. Этот технологический процесс является одной из разновидностей литья со вставкой, использующей легкоплавкие материалы, например, сплав висмут – олово или растворяемый пуансон, например, из соли. Примером детали, полученной этим методом, является впускной коллектор двигателя из стеклонаполненного ПА6.

Литье погонажных изделий с пошаговым впрыском осуществляется на стандартной литьевой машине и специальной литьевой форме, в которой одна из открытых стенок полости формы герметизируется торцем отлитой при предыдущем впрыске детали. При каждом цикле расплав в полости формы приваривается к герметизирующему торцу передвинувшегося на шаг профиля.

Литье под давлением с тканной вставкой и на металлическое основание принципиально похоже на литье с декорированием в форме, когда в форму предварительно помещают тканную вставку или заготовку из перфорированного металлического листа, а затем впрыскивают полимер. Данный способ используют, например, при изготовлении внутренней обивки салона автомобиля.

Микролитье позволяет отливать миниатюрные детали с размерами от миллиметров до нескольких микрон и весом от грамма до 0,01 грамма. Для микролитья выпускаются специальные малогабаритные литьевые агрегаты и используются прецизионные миниатюрные формы. В целом технология близка к традиционному литью.

Вибролитье (реоформование) представляет собой технологию литья с вибрационным воздействием на расплав для уменьшения вязкости при течении и выравнивания давления в форме. Используются механические или ультразвуковые источники колебаний. Вибрационные приспособления могут быть установлены в различных частях машины или формы.

Литье с циклическим прокачиванием расплава в форме по схемам LFIM и PPIM. Технология LFIM (Live-Feed Injection Molding) основана на том, что после заполнения формы два поршневых узла, встроенных в форму, продолжают поочередно прокачивать незастывший расплав через форму с послойным отверждением от наружных до внутренних слоев, пока не застынет вся толщина.

Технология PPIM (Push-Pull Injection Molding) отличается тем, что роль попеременных источников движения расплава играют два узла впрыска. В обоих случаях практически все поперечное сечение отливки по своей структуре высокоориентировано и имеет повышенную прочность вдоль ориентации, превышающую прочность исходного полимера в несколько раз.

Литье с компаундированием осуществляется на литьевой машине с дополнительным двухчервячным узлом компаундирования. Композиция, кроме основного полимера, может содержать дисперсные, жидкие или волокнистые наполнители и другие ингредиенты.

Литье с длинноволокнистыми наполнителями реализуется на червячной литьевой машине, у которой стеклоровинг с катушек подается без резки, непосредственно, в загрузочную зону. Технология используется для литья крупногабаритных, высокопрочных деталей, например, для основы внутренней части автомобильных дверей, для основы потолков, для панели приборов и др.

Литье цилиндрических деталей с вращением пуансона позволяет получать изделия с кольцевой ориентацией макромолекул и упрочнением детали в направлении, перпендикулярном течению при впрыске.

Литье с вариотермическими литьевыми формами применяется для производства крупногабаритных глянцевых изделий, например, фронтального обрамления телевизионных панелей из АБС. В основе данной технологии лежит литьевая форма с изменяемой температурой оформляющей поверхности формы за цикл. Перед впрыском расплава температуру поверхности резко нагревают, при впрыске расплав течет вдоль горячих стенок, вследствие чего, повышается глянцевитость, исчезают холодные спаи. После полного заполнения формы, ее температуру снижают до полного отверждения полимера. Таким образом, каждый цикл температура оформляющей поверхности формы меняется на 140 – 170°С.

Технология PIM (Powder Injection Molding) – литье с порошкообразным металлическим или керамическим наполнителем. Отформованные детали после литья подвергаются нагреву с выплавлением полимера и затем спекаются при высокой температуре в монолитное изделие.