Олег Петров

Falcon

Генеральный директор

Зарегистрирован: 16.10.2018

Опубликованные статьи: 2

Данная статья мой перевод статьи

Mold qualification and process validation

come under the moldmaker’s purview

опубликованной на Plastics Today

Квалификация качества работы пресс-форм и валидация производственного процесса литья переходят в компетенцию производителей пресс-форм

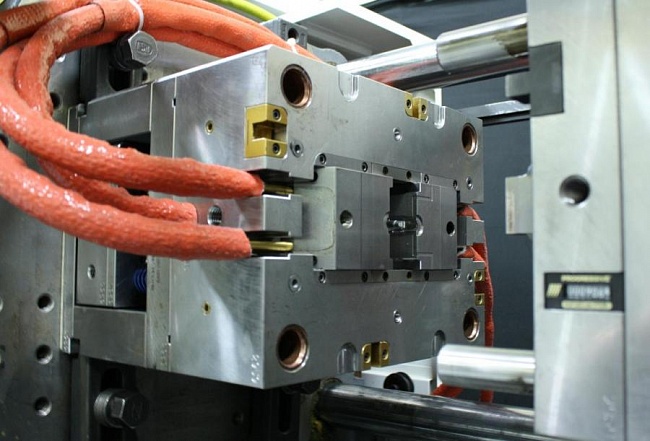

Сегодняшние производители литьевых форм намного больше, чем «просто молдмейкеры». Т.к. OEM-производители компонентов (особенно в медицинской и автомобильной промышленности), становятся все более зависимыми от своей цепочки поставок и предпринимают дополнительные усилия в разработке и создании новой продукции, производитель форм играет куда большую роль в обеспечении готовности этих пресс-форм к реальному производству финальной продукции.

Для этого молдмейкеры должны наращивать свои возможности и расширять пакет предоставляемых услуг, особенно в области квалификации, или подтверждении, качества пресс-формы и валидации процесса литья, а именно разработке оптимальных параметров процесса для работы пресс-формы.

Всего лишь пару десятилетий назад было то время, которое многие называют «старыми добрыми днями», - тогда молдмейкеры принимали участие в прототипировании изделия, проектировании и изготовлении формы. После этого они проводили короткие испытания - как правило, в местной литьевой компании - чтобы подтвердить размеры изделия, получаемого из формообразующих элементов новой формы, а затем отправить форму клиенту, и всё это занимало около 12-16-недель.

Производители пресс-форм сумели сократить время на конструирование и дизайн пресс-формы, а также на ее изготовление, за счёт использования передового программного обеспечения и продвинутых высокоточных скоростных станков металлообработки. Теперь же молдмейкеры получают запросы на услуги, которые выходят далеко за рамки общепринятого процесса производства пресс-формы. В действительности, некоторые производители пресс-форм заявляют, что во многих случаях, в зависимости от требований заказчика, на данный момент требуется больше времени, чтобы квалифицировать качество изготовления пресс-формы и валидировать процесс литья под давлением на ней, чем требовалось ранее для просто проектирования и изготовления пресс-формы - иногда время выполнения всей программы для заказчика превышает стандартный срок и уходит за шесть месяцев и дольше.

Выходя за пределы

Сегодняшние производители конечных изделий просят выйти за рамки просто тестирования формы. Эти услуги обычно включают в себя оценку усадки, охлаждения и анализа деформации, а также, исследования по распределению массы расплава и не только. В некоторых случаях OEM-производители требуют, чтобы изготовитель пресс-формы провел процесс валидации литья изделия, в рамках обеспечения реального процесса производства в течение суток (полных 24 часа) и выполнил CPK. Другая услуга, которую требуют некоторые OEM-производители, включает в себя моделирование полной производственной ячейки, в комплекте с автоматизацией, в данном случае процесс проектирования и производства пресс-формы является лишь частью большой программы.

Квалификация форм и валидация процессов производства - это «растущая часть нашего бизнеса», - сказал Уэйд Кларк, президент Electroform Co. Inc. С семью ТПА, с усилием смыкания до 600 тонн и возможностью размещения различных по размерам форм, которые компания разрабатывает и изготавливает, Кларк вложил значительные средства в то, чтобы предоставить дополнительные услуги, которые требуются заказчикам.

«Одной из проблем для нас является то, что мы занимаемся пресс-формами для изделий со сложной геометрией, а также с несколькими формообразующими, что означает, что нам сложно найти подходящую машину для испытаний формы. У них часто нет литьевой машины подходящего размера, так что это вынуждает меня иметь собственные ТПА, в том числе для би-компонентного литья, чтобы сделать полноценные испытания формы. Почти каждая форма, которую мы изготавливаем, теперь требует FAT [прохождение заводских испытаний] и квалификации качества. У каждого клиента есть свои требования и процедуры, которым они хотят, чтобы мы следовали, поэтому мы должны быть готовы к этому».

Хотя подобные услуги являются дополнительным источником дохода, Кларк рассказал PlasticsToday, что недостатком является то, что «большинство клиентов ожидают, что мы будем предоставлять больше услуг для них». Это, безусловно, требует больших инвестиций в парк оборудования и персонал. «Когда мы ощущаем такое давление со стороны клиентов, все может просто рухнуть. Это очень удобно для заказчиков, но требует серьезных затрат с нашей стороны. Очень дорого выполнять всё то, что мы делаем на сегодняшний момент».

Кларк подчеркнул, что даёт отдельные коммерческие предложения по услугам квалификации качества форм и валидации процесса производства и четко отделяет их в стоимости от основного предложения на пресс-форму. «Все становится сложнее для нас», - сказал он.

В прошлом году Westminster Tool Inc. в Плейнфилде, штат Коннектикут, создала технологический центр и установила три машины для литья под давлением, чтобы удовлетворить запросам своих клиентов, прежде всего на рынках медицинской и потребительской упаковки, которые обслуживает компания. «Последнее время мы видим в этом тренд», - сказал Марк Ипсилантис, вице-президент по продажам и маркетингу. «Пока наши клиенты потребительской упаковки лишь иногда требуют от нас предоставления таких услуг, в то же время это стало нормой для наших клиентов из медицины. Качество проведения нами квалификации пресс-формы и валидации процесса производства становится все более критичным для скорости вывода продукта клиентов на рынок».

Ипсилантис признает, что дополнительные ресурсы, необходимые для предоставления этих услуг, могут быть обширными. В дополнение к своим сотрудникам - конструкторам, программистам и изготовителям пресс-форм, Westminster нанял на работу двух сертифицированных RJG мастеров по процессу литья под давлением, чтобы обеспечить научный подход к производственному процессу литья, который можно будет позже воспроизвести на любом производственном объекте. Тем не менее, Westminster предоставляет эту услугу по только запросу.

«Мы серьезно тестируем и отлаживаем практически каждую отдельную форму, которую мы производим», - сказал Ипсилантис. «Простейшие испытания формы указаны в нашем стандартном предложении и обычно включается в цену пресс-формы. Услуги валидации процесса литья, помимо этого, указаны предложении отдельной строкой. Все полученные данные процесса валидации предоставляются клиенту как часть общей поставки, в виде руководства или инструкции по оптимальному процессу работы пресс-формы, созданное для каждой формы, которую мы изготавливаем».

Тим Питерсон, вице-президент Industrial Molds Group, состоящей из Industrial Molds, как производителя форм, и производителя литьевых изделий Pyramid Plastics, соглашается с Кларком и Ипсилантисом: «Клиенты передают нам все больше ответственности за результат, хотя мы производители пресс-форм. Я думаю, что это то, чего каждому клиенту все больше сейчас хотелось бы видеть», - сказал Петерсон PlasticsToday. Industrial Molds квалифицирует качество форм и валидирует процесс их работы для своих клиентов в дочерней компании Pyramid Plastics, расположенной недалеко от объекта Industrial Molds.

Известно, что молдмейкеры являются творческими людьми, которые могут придумать инновационные решения для очень сложных задач производства форм. OEM-производители зависят от молдмейкеров, предавая зачастую им лишь «первичный» дизайн пластикового компонента, и, далее, используя свой опыт, производитель пресс-форм должен усовершенствовать конструкцию изделия, чтобы обеспечить более оптимальную геометрию для литья по давлением. «Мы можем это сделать, да, мы решаем проблемы, мы творческие люди, но как нам определить, какой должна быть оплата подобной работы?» Питерсон сказал: «Трюк заключается в том, чтобы получить компенсацию наиболее корректным путем и в правильном объеме».

Industrial Molds в последнее время проводят обширную проверку пресс-форм для автомобильной индустрии и выставляют данную услугу, как программу квалификации и валидации «под ключ», отдельной строкой в коммерческом предложении. «Тестирование – это не самые большие затраты, это лишь частичная проверка. Зачастую при квалификации качества пресс-формы, только на измерительные работы у нас уходит 10 000 долларов. Это новый поворот дел для нас, и мы не всегда понимаем, в какие расходы нам это встанет. Довольно часто мы тратим до 15 000 $ для проведения квалификации формы и валидации процесса производства, но клиент и этого не хочет платить. Если это стоило им до 20 000 $ они начинают торговаться».

Да, мы не можем делать PPAP для наших клиентов из автоиндустрии, но мы помогаем им серьезно ускориться, проводя квалификациюкачества и валидацию процесса работы, это существенно больше, чем просто передать изготовленную форму заказчику, - сказал Питерсон. - Мы налаживаем и создаем оптимальный процесс работы пресс-формы для получения максимально качественной продукции с заданными параметрами, т.е. клиенты реально покупают у нас не просто «железо», а отработанный и эффективный процесс производства изделия».

Это действительно становится очень актуальной услугой. В качестве примера лишь скажу, что у нас в компании разделены FAT и Commissioning - первое подразумевает отработку технологических режимов и вывод оборудования на проектные мощности, второе подразумевает обучение персонала, более глубокое технологическое сопровождение, технические тренинги и многое другое.

Опять таки, если в данном случае речь идет об испытаниях (отработке режимов работы) на заводе поставщика, то это скорее верификация, т.е. подтверждение возможности. Валидация в свою очередь жестко закрепляет и легализует все параметры, результаты технологического процесса, что невозможно сделать за пределами завода клиента.

Если подвести итог, то к сожалению я очень редко сталкиваюсь с подобными процедурами, еще реже я встречаю процедуры полноценного commissioning и handover, хотя в зарубежных компаниях - это является обязательным требованием. И основная проблема мне здесь видится не в дороговизне, трудоемкости или продолжительности работ, а в сложности установления ключевых критериев оценки.

благодарю за комментарий. Как видно из статьи, речь идет исключительно об углубленной приемке на заводе поставщика оборудования. Собственно об этих сложностях и говорят американские коллеги в статье.

Из моей практики, FAT это процедура, которая проводится на заводе поставщика.

В целом, я думаю, здесь может быть определенная игра терминологии в английском языке, поэтому я бы так сильно не упирался в нее. Здесь скорее более важно понимание того, что на сегодняшний день требуют "изощренные" клиенты от поставщиков.

Опять таки, из моей практики, скажу еще пару слов. Квалификация, по сути, это подтверждение того, что оборудование может производить качественное изделие, что проверяется по расширенному списку параметров и требований к нему. Валидация - это относительно длинный период испытаний, в рамках которого, моделируется максимально приближенная к условиям клиента производственная среда (используемая машина, сырье, автоматизация и т.д.). На этом этапе, поставщик должен доказать, что его оборудование может воспроизводить необходимое качество в целевых/контрактных показателях (скорость, время цикла и т.д.) и отработать, по сути, "карту параметров процесса", чтобы клиент мог максимально быстро запустить оборудование у себя.

Касательно верификации, тоже сталкивался, в моей практике это как раз была процедура уже на заводе клиента. Это существенно более длинный пробег, как правило не менее 3-х месяцев работы оборудования, призванный окончательно подтвердить все указанное ранее в заводских условиях, возможно сделать необходимые корректировки. В силу длительности, эта процедура не может быть проведена на заводе поставщика оборудования.

Comissioning - это термин немного из другой "оперы", как правило так называют довольно стандартную процедуру пуско-наладки оборудования на заводе клиента, в присутствии или с участием персонала поставщика оборудования.

Именно для того, чтобы сократить потери при проведении пуско-наладки на заводе клиента и используется FAT (квалификация и валидация у поставщика).

Однако, опять таки, я бы не упирался сильно в термины. В данном случае мы говорим о конкретной статье и тех терминах, которые используют компании, рассказывая нам об этом.

Я хотел сказать не об этом, я хотел отметить, что львиная доля компаний в РФ не уделяет должного внимания вышеописанным процедурам и это может являться отправной точкой для дальнейших проблем. То, что FAT необходим в ближайшее время должны понять абсолютно все. Есть и еще одна проблема, даже те, кто делают данные процедуры, опять таки в большинстве случаев делают это не достаточно качественно. Немного поясню:

- После передачи оснастки в промышленное производство, компания должна быть на 100% уверена в том, что все технико-экономические показатели заложенные на стадии инициации проекта будут соответствовать;

- На стадиях commissioning, validation, FAT уже отработаны все потенциальные риски;

- FAT позволяет восполнить дефицит экспертизы заказчика за счет экспертизы поставщика;

- Подписание Handover - закрывающая стадия проекта, когда апелляции не возможны, за исключением гарантийных случаев.

Следующая идея, что на всех этих стадиях должны быть ключевые параметры успеха и их количество должно быть значительно больше, нежели это обычно происходит. И я предполагаю, что фактически эти процедуры применяются редко из за недостаточной экспертизы и соотв. невозможности сформировать эти требования. Наличие качественных процедур может позволить запустить любой продукт, завод, единицу оборудования в любой точке мира с идентичными показателями, в том числе и технико-экономическими, в этом и заключается успех корпораций - они, имея данные процедуры, строят заводы и выходят на рынок максимально широко в минимальные сроки, при этом все показатели бизнеса прогнозируемы.