Игорь Цапенко

Межотраслевой институт переработки пластмасс - НПО «ПЛАСТИК»

Генеральный Директор

Зарегистрирован: 01.10.2018

Опубликованные статьи: 6

Термопласты, усиленные длинными волокнами (ДВТ, LGF), зачастую используются для производства высоконагруженных деталей и являются достойной заменой ряда композиций из инженерных и даже суперинженерных пластиков. Для получения композиций с длинным волокном пригодны в качестве термопластической матрицы почти все кристаллизующиеся и аморфные термопласты

Преимуществами композиций с длинным волокном являются :

-высокая прочность и жесткость,

- пониженная усадка и высокая стабильность размеров,

- улученные свойства сопротивления ползучести,

-меньшее стремление к короблению и существенно лучшие механические свойства по сравнению с этими же термопластами, наполненными обычным коротким волокном,

-низкий коэффициент теплового линейного расширения,

-высокое значение модуля упругости

Рис.1. Вид гранул материала, наполненного длинным волокном.

Если говорить об изделиях, изготовленных из композиционных материалов с длинным стекловолокном, то потребителя прежде всего привлекает снижение веса изделия. благодаря более низкой плотности материала,экономия на весе детали благодаря оптимизациии конструкции детали (пример: уменьшение толщины стенки с оформлением ребер). Композиционные материалы с длинным волокном ДВТ имеют более высокие звукопоглащающие свойства, чем изделия из термопластов, наполненных коротким волокном или изделий из металла. Химическая стойкость материала по отношению к кислотам, маслам и гидролизу выше, чем у металла. Без существенных затрат возможна последующая обработка (склеивание, покрытие лаком,напыление ) изделий из ДВТ.

КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ДЛИННОГО СТЕКЛОВОЛОКНА (ДВТ,LGF)

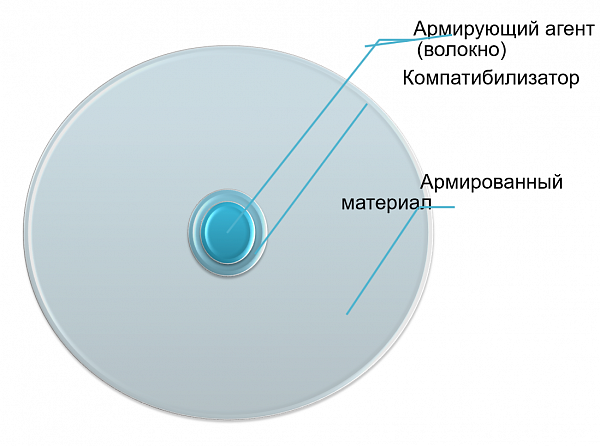

На рисунке 2 представлен разрез гранулы материала, наполненного длинным стеклом. Как видно из рисунка, система состоит из трех компонентов: непосредственно термопласта, стеклонаполнителя и совместителя –компатибилизатора, обеспечивающего прочную связь на границе раздела «полимер –наполнитель». В качестве термопласта можно использовать любые кристаллизующиеся полимеры, преимущественно полипропилен или полиамиды. В качестве компатибилизаторов ипользуются акриловые кислоты с функциональными группами или малеинизированные термопласты (ПЭ, ПП, ЭВА и тп.)

Рис.2. Разрез гранулы материала ДВТ.

Используемое стекловолокно также имеет обработанную поверхность специальными веществами (так называемый «замасливатель) с активными функциональными группами, таким образом образуя прочные связи с компатибилизатором. То есть образуется прочная система «наполнитель»- «компатибилизатор»-«термопласт».

ОСНОВНЫЕ МЕТОДЫ ПОЛУЧЕНИЯ ТЕРМОПЛАСТОВ НА ОСНОВЕ ДЛИННОГО СТЕКЛОВОЛОКНА (ДВТ,LGF)

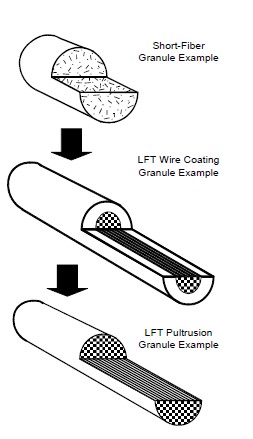

В настоящее время получение ДВТ осуществляется двумя методами – кабельным и пултрузионным, причем предпочтение отдается пултрузионному методу. Кабельный метод не отличается от получения кабеля с металлическими жилами, только вместо проволоки применяется стекловолокно.

Пултрузионный метод - непрерывный процесс изготовления длинномерных профильных изделий путем протягивания композиции матричного полимера с непрерывными волокнами через формообразующее и консолидирующее устройство (пултрузионную головку). В отличие от экструзии, где основным рабочим воздействием служит давление, при пултрузии таковым является тянущее усилие.

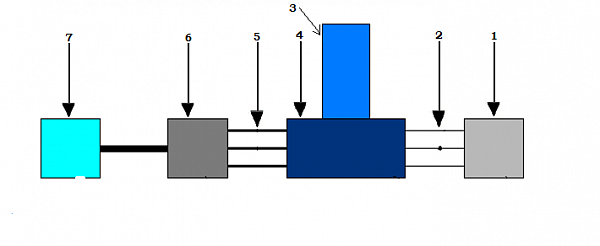

На рисунке 3 изображено схематичное распределение стеклонаполнителя. Верхний рисунок представляет пример распределение короткого стекловолокна, средний рисунок – пример кабельного (поверхностного) покрытия и нижний представляет образец пултрузионного получения ДВТ.

Рис. 3. Распределение наполнителя в полимерной термопластичной матрице.

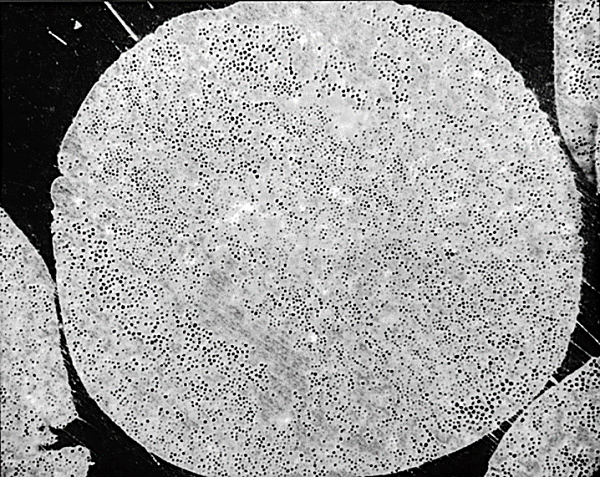

На рис.4 представлен разрез гранулы с коротким стекловолокном ,в котором четко прослеживается большая доля мелких фракций, не всегда удовлетворительная смачиваемость волокна полимеров, и как результат плохое формование. На рис.5 представлен разрез гранулы пултрузионного наполнения термопласта длинным стеклом. Здесь четко наблюдается хорошее формование,хорошая пропитка нити и низкая доля мелких фракций.

Рис 4. Разрез гранулы наполненного коротким стеклом термопласта (ПП).

Рис.5. Разрез гранулы пултрузионного наполнения термопласта (ПП) длинным стеклом.

ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПОЗИТОВ, НАПОЛНЕННЫХ ДЛИННЫМ СТЕКЛОВОЛОКНОМ (ДВТ,LGF) (ПУЛТРУЗИЯ)

Изготовление термопластичных материалов с длинным стекловолокном осуществляется преимущественно при помощи метода пултрузии.

Вводимые при этом волокна могут быть не только стеклянными, но и углеродными, арамидными базальтовыми и т.п. При пултрузии бесконечные волокна протягиваются через расплав термопластов. Технологический процесс и инструмент оптимизированы до такой степени, что в результате обеспечивается высокое качество пропитывания без повреждения волокон.

Рис. 6. Схема процесса пултрузии термопластов.

1.Шпулярник, на котором устанавливаются бобины с ровингом;

2.Ровинг;

3.Экструдер;

4.Пропиточная голова;

5.Стренги;

6.Профилирующее устройство;

7.Тянущее устройство;

6.Отрезное устройство.

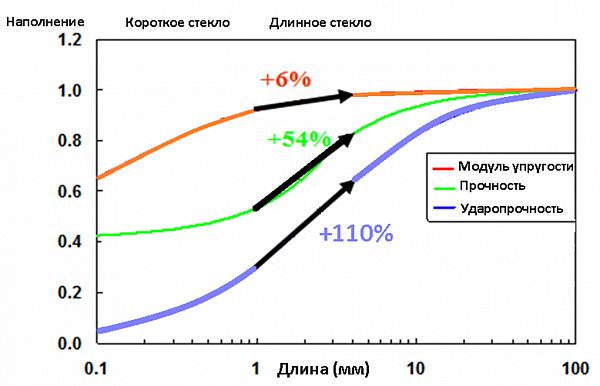

Эта технология предусматривает получение гранул различного поперечного сечения – сплошного и замкнутого, прямоугольного, квадратного, круглого и кольцевого, – армированных высокопрочными волокнами: стеклом, а также угле-, базальтоволокнами и многими другими. Такие композиционые материалы характеризуются высокими показателями прочности и жесткости, малой удельной массой и соответственно низкой стоимостью, отнесенными к единице полезной нагрузки, а потому высокой конкурентоспособностью. На рисунке 7 представлено изменение механических свойств композиционного материала на основе полипропилена в зависимости от длины стекловолокна. Важными аргументами в пользу армированных длинным волокном термопластов являются экологическая чистота производства изделий и, в отличие от композитов на основе термореактивных смол, практически неограниченные возможности их рециклинга после выработки ресурса. По этим причинам в последние десятилетия объемы промышленно производства и применения таких материалов в высокоразвитых странах возрастают на 8–10% в год.

Рис.7. Изменение механических свойств в зависимости от длины стекловолокна.

ПРИМЕНЕНИЕ КОМПОЗИЦИЙ НА ОСНОВЕ ДЛИННОГО ВОЛОКНА.

Одно из применений ДВТ в настоящее время – это МУФТЫ ДЛЯ ТРУБОПРОВОДОВ (рис. 8 )

Рис.8. Муфты для трубопроводов

Изготовленные из ДВТ,они имеют высокую механическую эксплуатационную прочность и стойкость; термическую устойчивость к высоким температурам и атмосферным условиям; отличную химическую стойкость; высокую прочность при основных видах множественных нагрузок; небольшой вес изделий, что важно при транспортировке на большие расстояния и/или воздушным транспортом; долговечностью и предсказуемостью ухода за элементами из (ДВТ,LGF); экологическими свойствами.

На рисунке 9 представлен пример замены композита на основе полиэфира, на полиамидную композицию, усиленную длинным стекловолокном для производства армированной электропанели.

Рис.9. Армированная электропанель из полиамида, наполненного длинным стеклом.

Данное изделие имеет такие преимущества , как механическая эксплуатационная прочность и стойкость; термическую устойчивость к повышенным температурам, хорошую химическую стойкость и высокие прочностные характеристики.

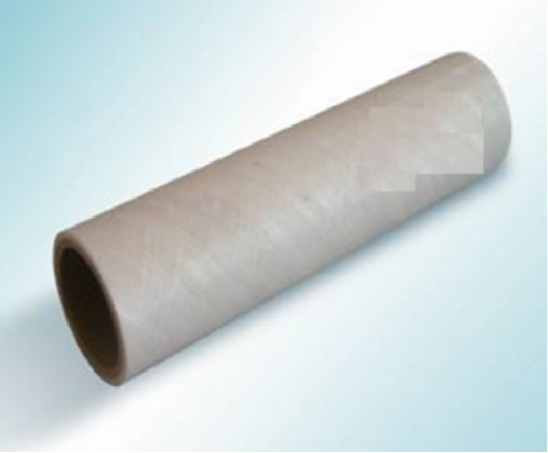

На рисунке 10 представлена усиленная труба для нефтегазовой промышленности.

Рис.10. Армированная труба из полипропилена, наполненного длинным стеклом.

Применение ДВТ для труб нефтегазовой отрасти позволяет осуществить значительное сокращение стоимости производственного цикла, материал за счет его гладкой поверхности позволяет устанавливать скорость до 500 или более метров в час, хорошо выдерживает перепады давления в течение всего срока службы. Например, труба с толщиной стенки 5 мм может выдерживать давление до 520 бар .

Широкий ассортимент получаемых изделий обеспечивается высокой гибкостью технологии и мобильностью производства. Изделия, получаемые из ДВТ, широко используются в таких отраслях, как:

-Химическая промышленность в части производства химически устойчивых к агрессивным средам изделий

-Строительная индустрия в части производства композитной арматуры, профилей и конструкций,

- Авиа и космическая индустрия;

- Индустрия спорт и туристических товаров;

--Электроэнергетика;

-Прочие отрасли и производства, использующие механизмы, конструкции и материалы, соответствующие высоким требованиям химической, диэлектрической и прочностной устойчивости.

Статья подготовлена Гладковой Еленой Павловной.