Игорь Цапенко

Межотраслевой институт переработки пластмасс - НПО «ПЛАСТИК»

Генеральный Директор

Зарегистрирован: 01.10.2018

Опубликованные статьи: 6

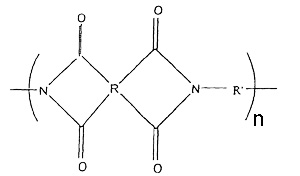

Полиимиды (сокращенно ПИ или PI) — это полимеры, содержащих в основной цепи имидные циклы, как правило, конденсированные с ароматическими или иными циклами. Наибольшее применение нашли термостойкие ароматические полиимиды — производные тетракарбоновых кислот с пятичленными имидными циклами в основной цепи.

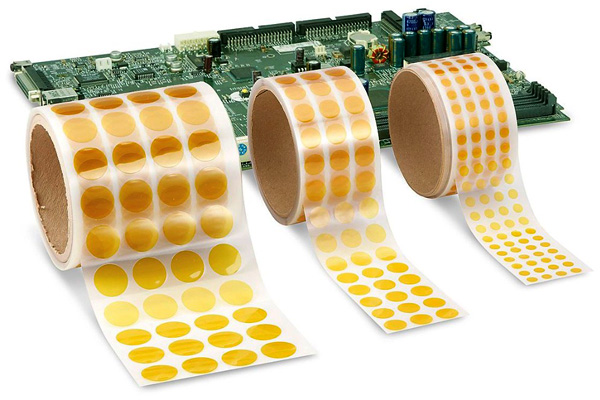

Они известны термической стабильностью, хорошей химической стойкостью, отличными механическими свойствами, имеют оранжевый/жёлтый цвет. Полиимиды армируют углеродным или стекловолокном, получая композитные материалы. Эти материалы демонстрируют высокую прочность на растяжение , причем свойства сохраняются до температуры 232 °C. На большинство полиимидов не действуют часто используемые растворители и масла — в том числе углеводороды, сложные эфиры, эфиры, спирты и фреоны. Они также устойчивы к слабым кислотам, (но не рекомендуется их использование в средах, содержащих щёлочи и неорганические кислоты), а также горячей воды и пара.

В настоящее время, в связи с закрытием в РФ производства полиимидных термостойких материалов на Новочеркасском заводе синтетических продуктов (пленок и лаков) отечественная промышленность по изготовлению различных изделий для авиационной, приборостроительной, электронной промышленности ( в том числе и спец. техники) вынуждена применять импортные материалы необходимого качества. Поэтому реанимирование старой и разработка новой технологии термопластичного полиимида с рабочими температурами 230-250 ℃ необходима для создания нового поколения полиимидных материалов.

Задача получения независимости от импортных поставок, ведущая к преодолению отставания России в сфере производства и разработки термостойких полиимидных материалов является одной из первоочередных в полимерной отрасли. Также не решена задача на существенное сокращение затрат производства материала на всех стадиях (т.е. от синтеза исходных мономеров до изготовления готовых изделий, по сравнению и производством, в целом освоенном, термореактивных полиимидов. Выполнение ее значительно сократит энергозатраты, затраты на утилизацию отходов производства, затраты на экологическую защиту производства и окружающей среды. Результаты этих работ имеют важную стратегическую переспективу для начала разработки промышленной технологии полимерных композиционных материалов и препрегов, необходимых для создания новых изделий для нефтедобывающей, электронной, авиационной и военной техники.

Ключевым преимуществом термопластичных полиимидных композиционных материалов является более высокая термостойкость, огнестойкость (ПВ-0), стойкость к растрескиванию, криогенно и радиационная стойкость.

В настоящее время также прекращен выпуск полиимидных пленок и полиимидных пленок с термопластичным покрытием (т.н. полиимидно-фторопластовые пленки) в связи с тем, что Новочеркасский завод синтетических продуктов перестал выпускать полиимидные материалы в 2011 году. Текущие потребности российской промышленности (в том числе и военной) составляю, по оценкам экспертов до 100 т/год на сумму свыше 300 млн. руб. обеспечиваются за счет импортных поставок из Китая, Кореи, частично из Японии и США. С учетом того, что пленки из полиимида и полиимидно-фторопластовые пленки ( как и все композиции из суперконструкционных пластиков) могут считаться продукцией двойного назначения, их поставки в Россию могут быть ограничены или вообще прекращены по решению руководства стран производителей, особенно в условиях существующей ситуации в мире и резкого обострения конкуренции на рынках высоко технологичного оборудования.

Возрождение даже малотоннажного (до 26 тонн/год) производства полииимидных и полиимидно-фторопластовых пленок является важнейшей задачей полимерной промышленности. Кроме того чрезвычайно актуальна задача производства полиимидных пленок с новыми функциональными свойствами и новыми видами ( не только фторполимерными) термопластичных покрытий. Полиимидные пленки с новыми функциональными свойствами и покрытиями необходимы для производства различного оборудования для приборостроения, нефтяного машиностроения, атомной энергетики, электронной и авиационных отраслей отечественной промышленности.

Примеры применения полиимидных пленок в электронике

- • Электрическая изоляция проводов и прочих токоведущих устройств и приборов в целом;

- • Межслойный диэлектрик для больших интегральных схем с многоуровневой коммутацией;

- • Подложки и платы (от традиционных – гетинакс, текстолит и т.д. до гибких плат и коммутационных шлейфов из фольгированных полимерных пленок);

- • Внешние защитные, пассивирующие и изоляционные слои;

- • Клеи и адгезивы;

- • Новые направления применения полимеров: полимерные материалы специального назначения – прежде всего фотоактивные, электропроводящие, магнитные и т.д.;

- • Фоторезисторы.

Для производства полиимидных пленок с улучшенными свойствами как самой пленки, так и пленок с термопластичным покрытием, необходимо разработать или хотя бы реанимировать технологии:

- • модификации термореактивной полиимидной пленки ( на стадии синтеза) органо-неорганическими нанодисперсными композициями, для улучшения короностойкости;

- • нанесения на пленку ( различными методами – напылением, экструзионным или растворным ламинированием) термопластичных полиимидных и фторполимерных покрытий, с длительной рабочей температурой 250 град.С с повышенной теплостойкостью, стойкостью к электрической дуге и гидролизу;

- • обработки поверхности пленок в среде низкотемпературной плазмы для улучшения адгезионных свойств (противодействие расслаиванию).

Для производства отечественных полиимидных термопластичных материалов необходимо создать технологии:

- • синтеза отечественных мономеров (или хотя бы одного мономера ( шарнирного диангидрида Р) для производства термопластичных полиимидных гранулятов;

- • технология производства отечественного полиимидного гранулята на длительную температуру эксплуатации (230-250 ℃) на основе отечественного мономера;

- • технологии производства методом экструзии самонесущей термопластичной полиимидной пленки;

- • технологию производства термосвариваемой полиимидной пленки с термопластичными полиимидными покрытиями:

- • технологию изготовления кабельных оболочек из гранул отечественного полиимида-термопласта;

- • технологию синтеза связующего на основе термопластичного полиимидного гранулята для термостойких экструзионных материалов;

- • технология производства фольгированного диэлектрика с применением полиимидного гранулята.

Согласно расчетам, экономический эффект от создания полиимидных материалов даст экономический эффект 7,5-10,2 млн $ в год.