Юрий Ложечко

Директор по науке

Зарегистрирован: 04.11.2018

Опубликованные статьи: 10

В настоящий момент известны более 25 технологий литья, различающихся по оборудованию, оснастке, технологии, по используемым материалам. В данной статье представлены результаты разработки новой технологии литья термопластов для получения осецентричных деталей (втулки, стаканы, колбы и др.), эксплуатирующихся в условиях повышенного давления газообразной или жидкой среды

При течении расплава полимера в литьевой форме наблюдается ориентация полимерных цепей вдоль направления течения от литника к периферии, в результате чего прочность на растяжение вдоль направления литья выше прочности исходного материала и примерно в 2 раза превышает прочность в поперечном (тангенциальном) направлении. Такое свойство при литье называется анизотропией. Известно, что в трубах и трубчатых изделиях, работающих под внутренним давлением наибольшие растягивающие напряжения возникают в тангенциальном направлении, поэтому возникла идея попытаться при литье создать условия для тангенциальной ориентации макромолекул и тем самым увеличить тангенциальную прочность, как бы при помощи самоармирования сильными химическими связями.

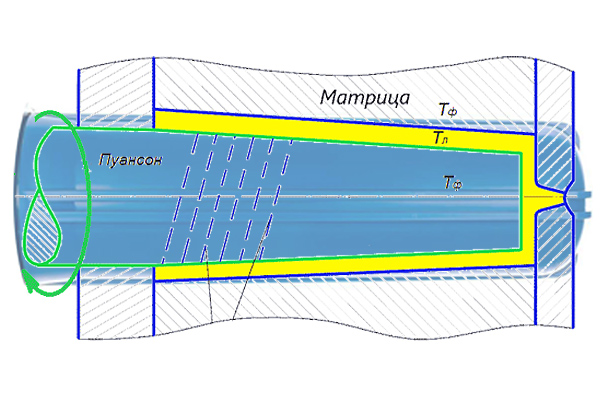

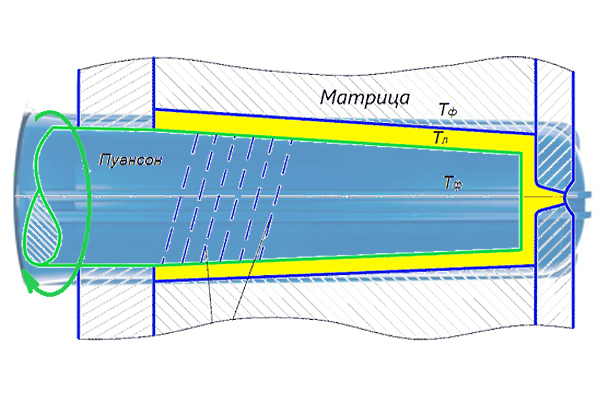

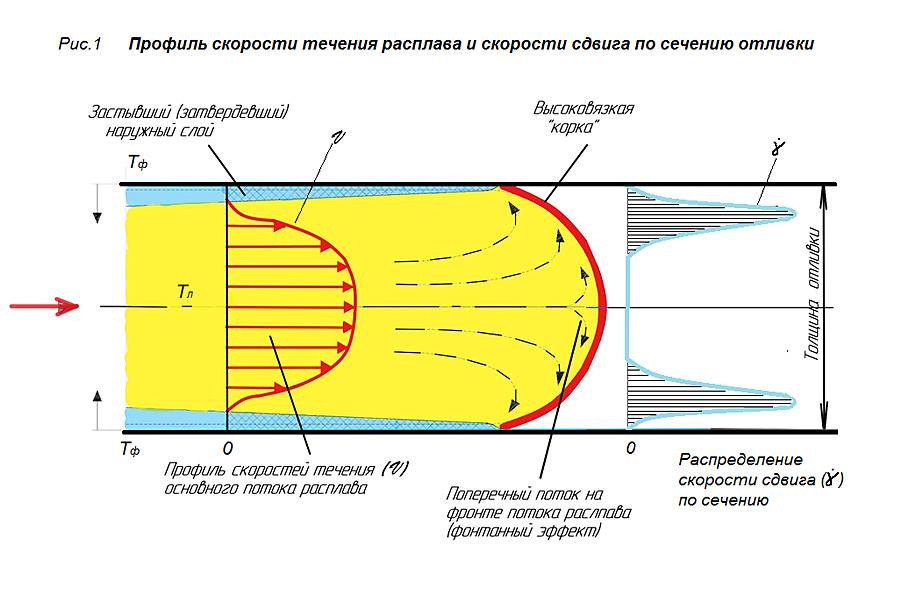

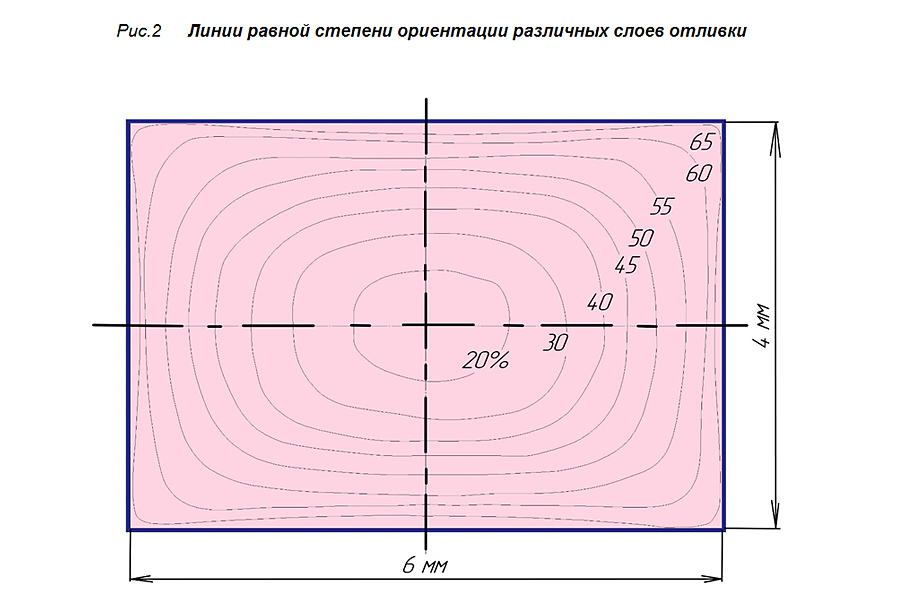

Распределение скоростей течения полимеров по толщине трубчатого изделия со впуском расплава вдоль оси показано на рис. 1. При этом ориентация происходит в большей степени в местах максимальных градиентов скорости течения, вызывающих наибольшие напряжения сдвига и приводящие к ориентации и замораживанию. Типичная картина распределения степени замороженной высокоэластичной ориентации по сечению отливки показана на рис. 2. Максимальная ориентация наблюдается в пристенном слое (65 %), минимальная, менее 20%, – во внутренних слоях отливки. Таким образом, в отливке за продольную прочность при растяжении в основном отвечают наружные слои.

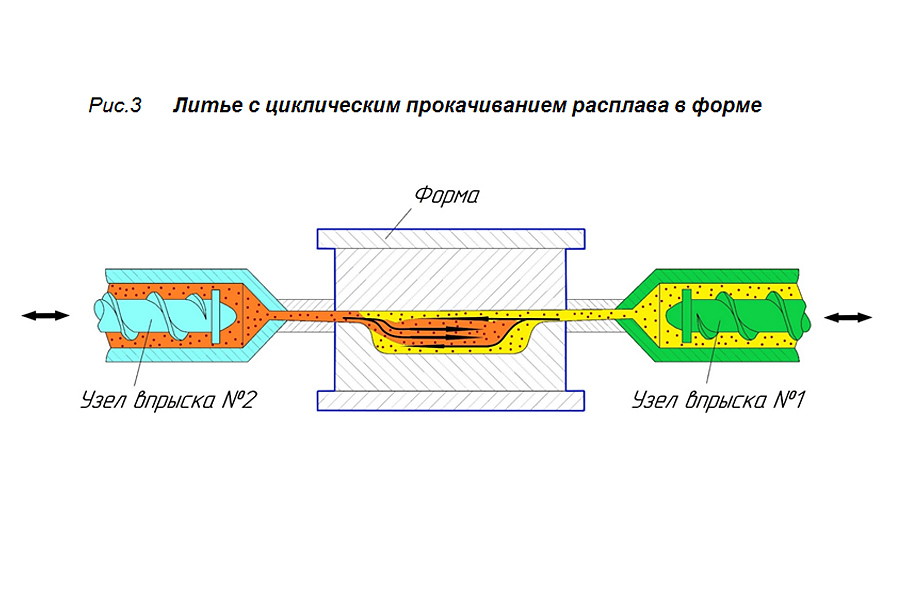

Примером технологии получения высокоориентированных высокопрочных литьевых изделий является литье с циклическим прокачиванием расплава в форме PPIM (Push-Pull Injection Molding), показанное схематически на рис. 3.

В результате реверсного прокачивания расплава от двух узлов впрыска через захоложенную форму толщина высокоориентированного полимера постепенно нарастает от стенок формы к середине, и итоговая продольная прочность отливки становится в несколько раз больше прочности исходного изотропного материала.

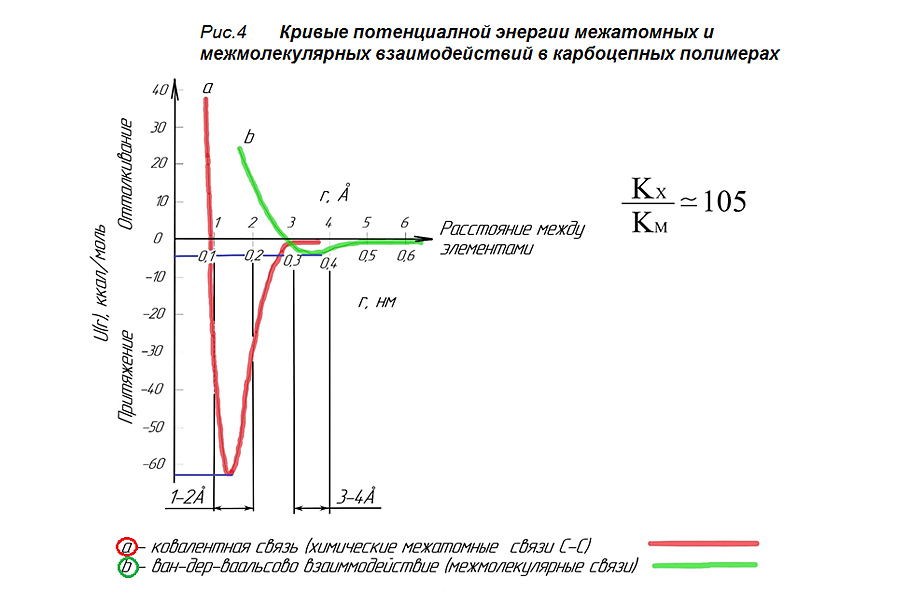

Повышение прочности вдоль ориентации полимерных цепей и снижение поперечной прочности поясним на молекулярном уровне. В высокополимерах на молекулярном уровне наблюдаются два вида взаимодействий — сильных химических С-С связей основной полимерной цепи и относительно слабых (вандервальсовых связей) между молекулами. Есть третий вид связей – водородные связи, которые ответственны в большей части за адгезионные эффекты. Если рассмотреть в виде примера карбоцепные высокополимеры (полиэтилен, полипропилен, полистирол, поливинилхлорид и др.), то при их растяжении выявлена зависимость энергии активации при разрыве химических Кх и межмолекулярных связей Км (рис. 4). Прочность химических связей в 105 раз выше межмолекулярных связей. Именно сильные связи в первую очередь отвечают за разрывную прочность полимеров. В момент литья происходит перестройка структуры с увеличением концентрации сильных ковалентных связей вдоль ориентации и снижением концентрации сильных химических связей в перпендикулярном направлении.

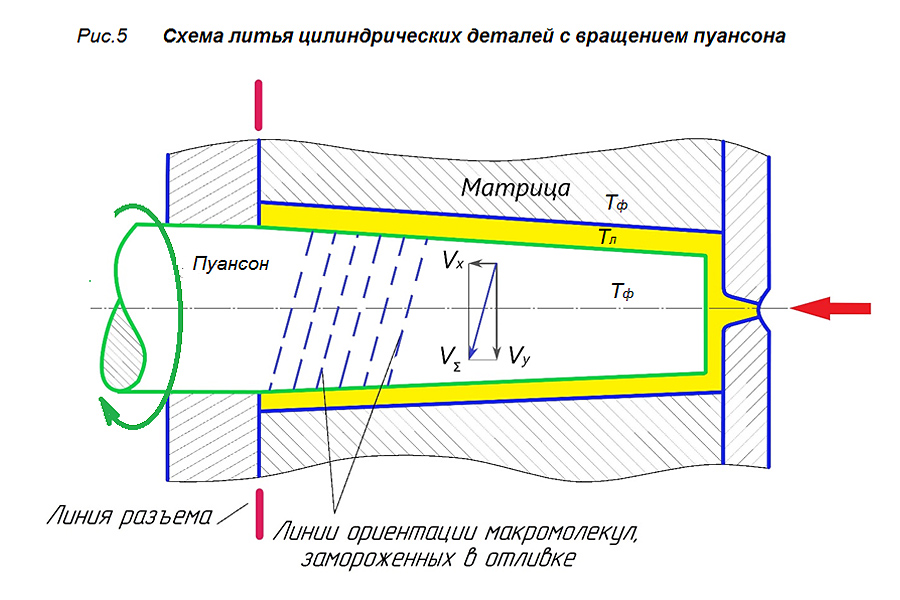

При реализации поставленной задачи требуется стандартная литьевая машина, литьевая форма с системой охлаждения и вращающимся пуансоном. Экспериментальное опробование разработанной технологии проводилось на литьевой машине с усилием смыкания 100 т, материал полистирол, литьевая форма была оснащена вращающимся пуансоном диаметром 30 мм с подачей и отводом охлаждающей воды. Длина отливки 110 мм с центральным литником по оси изделия, толщина отливки 3 мм; температура литья 230 градусов, давление литья 500 бар, температура формы 40 градусов, время впрыска 4 сек., время выдержки под давлением 8 сек, время выдержки на охлаждение 35 сек., скорость вращения пуансона 80 об./мин. Схема литья показана на рис. 5. На схеме показан вектор скорости по оси (Vx) и вектор окружной скорости (Vy), а также результирующий скоростной вектор (Vсум.), который задает линию ориентации сильных химических связей макромолекул.

Отлитые по новой технологии с вращением и традиционные отливки были испытаны на гидравлическом стенде при 20 градусах с повышением давления с темпом 10 бар/мин. до растрескивания образцов. Традиционные отливки разрушились при давлении 66 бар, образцы с вращением – при давлении 93 бар; разница составила 41%.

| Технологию литья с вращением пуансона возможно применить для получения таких деталей как «Корпус для картриджа фильтрации воды» (наружным диаметром 75 мм. длиной 260 мм, толщиной 3,5 — 4 мм с центральным литником) из полипропилена, САН, ПТФЭ и др. Такие детали при эксплуатации в системах фильтрации воды испытывают номинальное давление воды 10 атм, однако при гидроударах в водопроводной сети фактические давления превосходят номинальное давление в 3-4 раза, в связи с чем периодически происходят разрушения корпусов при гидроударах. |

Заключение:

1. Разработана новая технология литья под давлением с тангенциальным упрочнением цилиндрических изделий от вращения пуансона со скоростью 60 -100 об/мин.

2. Прочность цилиндрических деталей с тангенциальной ориентацией по сравнению с традиционными отливками оказалась на 41 % выше по результатам максимальных разрушающих давлений при 20 градусах.

3. При вращении пуансона можно отливать детали эквивалентной тангенциальной прочности при меньшей толщине отливки с соответствующей экономией полимерного сырья и уменьшением цикла литья.

4. При дальнейшей проработке данной технологии можно совместить технологию упрочнения с вращением и компаундирование стекловолокном.

Юрий Петрович ЛОЖЕЧКО, к.т.н., заместитель директора МНПЦ по науке.